構造転換の荒波にある日本の金型産業:12,000社から3,500社への縮小が示唆する自動車産業の未来とギガキャストによる破壊的創造

インフォグラフィック

2分で音声解説(Spotifyポッドキャスト)

スライド資料

金型業減少と自動車産業の未来-ギガキャストによる破壊的創造

解説動画

第1章:序論 – 日本のモノづくり基盤の地殻変動

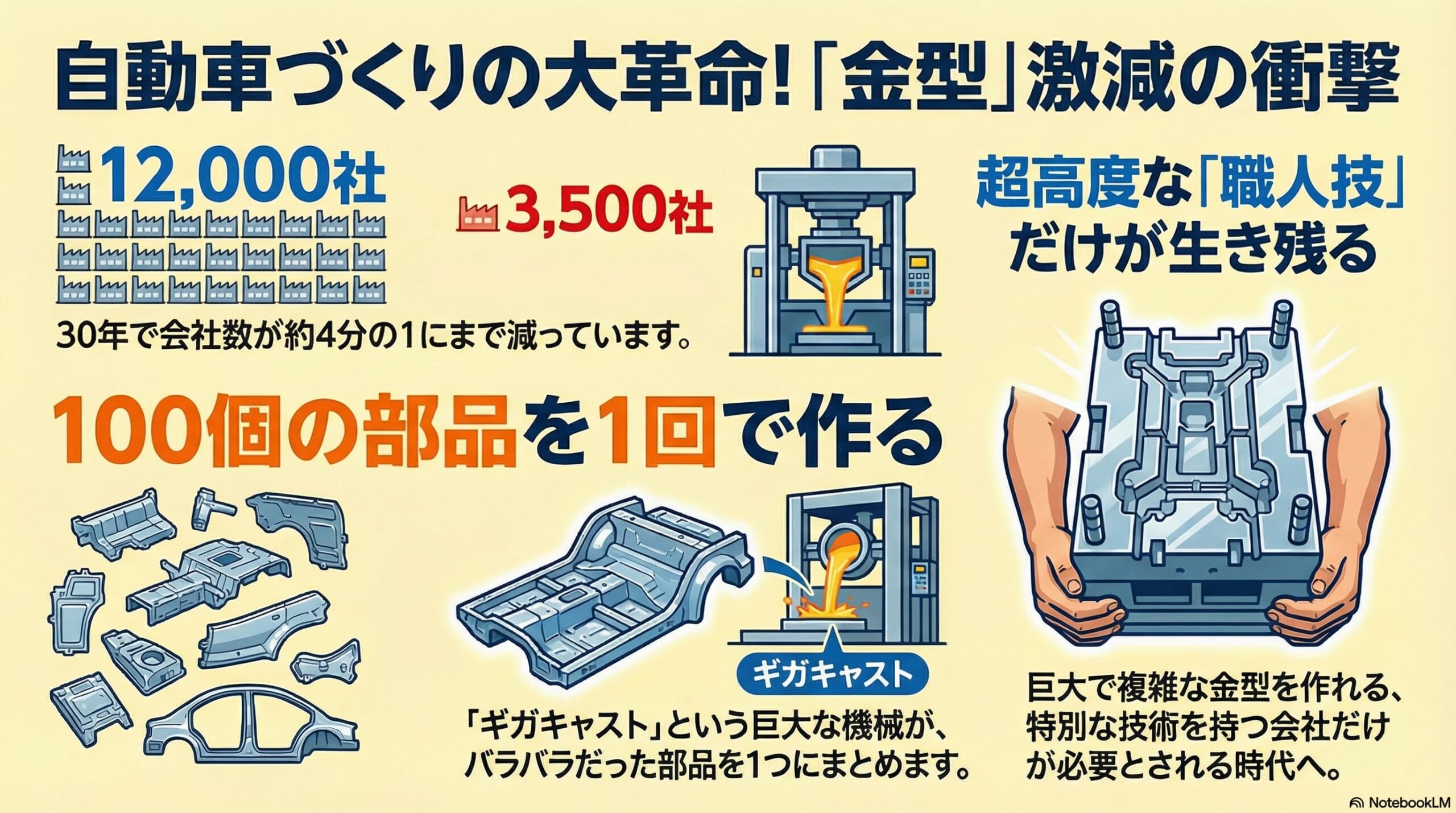

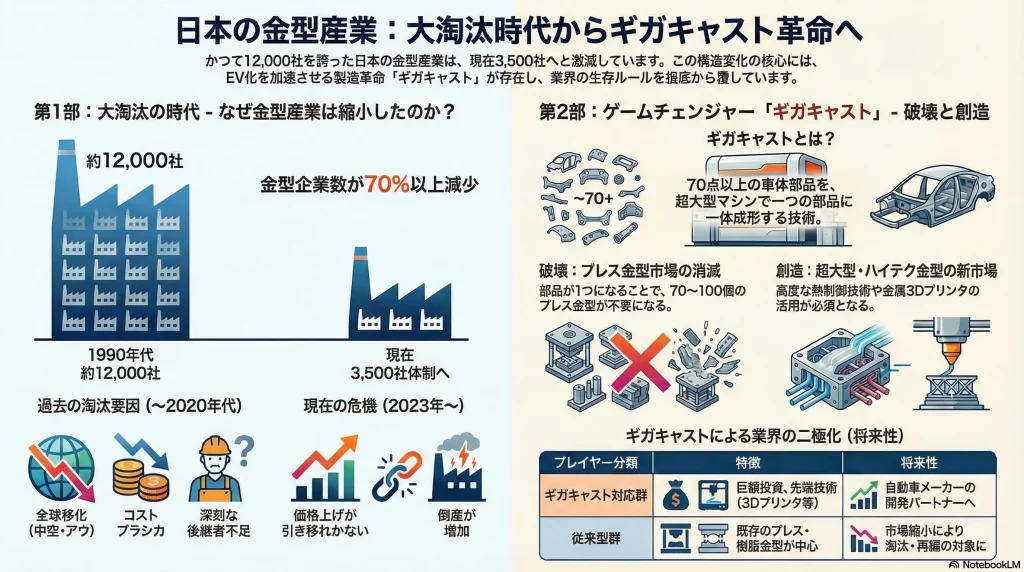

日本の自動車産業は今、かつてない規模の構造的転換点に直面している。その変化の予兆であり、同時に結果として表れているのが、自動車製造の根幹を支える「金型産業」の劇的な縮小である。1990年代、日本の金型産業は約12,000事業所を数え、世界に冠たる「すり合わせ(Integral)」技術の裾野を形成していた。しかし、2023年にはその数は約4,000件へと激減し、現在では3,500件へと向かう更なる縮小局面に突入している。

この定量的変化は、単なる景気循環の一局面や、一時的な不況の結果として片付けられるものではない。それは、自動車というプロダクトそのものの定義が、「内燃機関(エンジン)を中心とした3万点の部品の集合体」から、「電動化(EV)とギガキャスト(Gigacasting)による統合化されたモジュール」へと変質していく過程で生じている必然的な産業の新陳代謝である。

本レポートでは、提示されたデータと最新の産業動向に基づき、金型産業の縮小がなぜ止まらないのか、その背後にある経済的・技術的要因を徹底的に分析する。さらに、テスラに端を発し、トヨタ、日産、ホンダが追随する「ギガキャスト」という製造革命が、残存する3,500社の金型メーカーに何を突きつけているのかを詳述する。結論として、金型産業の縮小と集約が、将来の日本の自動車産業にどのような「痛み」と「進化」をもたらすのか、その未来図を提示する。

第2章:1990年代「12,000社」の時代 – すり合わせ技術の黄金期

2.1 ケイレツとピラミッド構造の経済合理性

1990年代における12,000件という金型事業所の数は、当時の日本の自動車生産システムにとって「過剰」ではなく「最適」な規模であった。当時の自動車製造は、高度に細分化された部品を精緻に組み合わせる「すり合わせ(インテグラル型)」アーキテクチャに依存していた。

一台の自動車は約3万点の部品から構成され、その一つひとつに金型が必要となる。ドアパネル、エンジンブロック、微細なコネクタ、内装の樹脂部品に至るまで、それぞれの部品には異なる専門性が求められた。

- プレス金型: ボディやフレームなどの板金加工。

- 射出成形金型: バンパーやインパネなどの樹脂部品。

- ダイカスト金型: エンジン部品やトランスミッションケース。

- 鍛造金型: クランクシャフトやギアなどの高強度部品。

この多様な需要に応えるため、大手自動車メーカー(OEM)を頂点とし、ティア1(一次下請け)、ティア2、ティア3と広がるピラミッド構造(ケイレツ)が形成された。12,000社の多くは、特定の工程や部品に特化した中小零細企業(町工場)であり、彼らの「あうんの呼吸」による微調整能力が、日本車の高品質(狭いチリ合わせ、滑らかな面品質)を支えていたのである。

2.2 多品種少量生産と短納期対応

1990年代は、バブル経済崩壊後とはいえ、車種の多様化が進んだ時代でもあった。消費者の嗜好に合わせた多品種生産を実現するためには、段取り替えの早さや、設計変更への柔軟な対応が不可欠であった。近隣に多数の金型メーカーが存在し、設計者の意図を即座に金型に反映できる「地理的近接性」と「密なコミュニケーション」が、開発リードタイムの短縮に寄与していた。

2.3 職人技への依存

この時代の金型製造は、NC工作機械の普及が進みつつあったものの、最終的な仕上げ(磨き、合わせ)は依然として熟練工の「手」に依存していた。数値化できないノウハウを持つ職人を抱える多数の小規模事業所が、それぞれのニッチな領域で生存可能なエコシステムが成立していたのである。

第3章:2023年「4,000社」への激減 – 構造的淘汰のメカニズム

1990年代から2020年代にかけての約8,000社の消失は、日本の製造業が直面した三重苦(グローバル化、コスト圧力、後継者不足)の結果である。

3.1 グローバル化と空洞化

2000年代以降、日本の自動車メーカーは急速に生産拠点を海外(北米、中国、東南アジア)へシフトさせた。「地産地消」の方針の下、部品調達も現地化が進められた。特に、汎用的な部品の金型に関しては、技術力を急速に高めた中国や韓国のメーカーとの価格競争に晒されることとなった。

かつて日本国内で作られていた金型が、コスト競争力のあるアジア諸国へ発注されるようになり、国内需要が物理的に減少した。これにより、付加価値の低い金型のみを生産していた多くの中小メーカーが淘汰された。

3.2 リーマンショックとコストダウンの常態化

2008年のリーマンショックは、ケイレツによる「護送船団方式」を完全に崩壊させた。OEMは聖域なきコストダウンを断行し、サプライヤーの選別を加速させた。金型価格の引き下げ圧力は年々強まり、採算割れを起こす案件が増加した。体力のない小規模事業所は、設備投資(最新の5軸加工機やCAD/CAMソフト)を行う資金を確保できず、技術的な陳腐化により市場から退場せざるを得なくなった。

3.3 後継者不足(2024年問題の前哨戦)

経済的要因以上に深刻だったのが、人口動態による「自発的な廃業」である。多くの町工場の創業者が高齢化し、引退時期を迎える中で、過酷な労働環境や将来性の不透明さから、事業承継を断念するケースが相次いだ。「黒字廃業」という言葉が象徴するように、技術力や顧客基盤がありながらも、継ぐ者がいないためにその歴史を閉じた企業は数千社に上る。これは、日本の技術基盤における不可逆的な損失であった。

第4章:現在「3,500社」へ – 複合的危機とインフレの直撃

現在進行形で進む4,000社から3,500社への減少は、過去の淘汰とは質が異なる。それは「需要不足」ではなく、「供給能力の維持不能」による倒産・廃業の増加である。

4.1 コストプッシュ型インフレと価格転嫁の不全

帝国データバンクの調査によれば、金型製造業の倒産・廃業は4年連続で増加傾向にある1。特筆すべきは、金型メーカーの約6割が「業績悪化」を訴えている点である。

その主因は、原材料価格(鋼材、希少金属)とエネルギーコスト(電気代)の高騰である。金型製造は、金属の塊を長時間マシニングセンタで切削し、熱処理を行うエネルギー集約型産業である。しかし、発注元である自動車メーカーやティア1サプライヤーに対して、これらのコスト増分を価格に転嫁することは極めて困難な状況にある1。

強いバイイングパワーを持つ顧客に対し、多くの中小金型メーカーは立場が弱く、コスト増を自社で吸収せざるを得ない。その結果、利益率が極限まで圧迫され、資金繰りに行き詰まるケースが頻発している。これは、産業構造内のパワーバランスの歪みが、サプライチェーンの末端を壊死させている状況と言える。

4.2 ゼロゼロ融資の返済開始

コロナ禍における実質無利子・無担保融資(ゼロゼロ融資)の返済開始も、追い打ちをかけている。本来であれば市場から退出していたはずの企業が延命されていた側面があり、その支援策が終了した今、潜在的な倒産予備軍が顕在化しつつある。

表1:日本の金型産業を取り巻く環境の変遷

| 年代 | 推定企業数 | 主な淘汰要因 | 産業構造の特徴 | 技術的焦点 |

|---|---|---|---|---|

| 1990年代 | ~12,000 | (基準) | ケイレツ、ピラミッド型 | すり合わせ、職人技 |

| 2000-2010 | ~8,000 | グローバル化、空洞化 | 現地調達の拡大 | CAD/CAMの普及 |

| 2010-2020 | ~5,000 | 後継者不足、コスト競争 | サプライチェーンの再編 | 5軸加工、自動化 |

| 2023-現在 | ~3,500 | コスト転嫁不能、ギガキャスト | 選別と集約、二極化 | 熱マネジメント、超大型化 |

第5章:技術的特異点 – ギガキャストがもたらす「金型の終焉」と「再生」

金型産業の企業数が減少する中で、残存する企業に求められる役割は劇的に変化している。その最大の要因が、テスラが先行し、トヨタ、日産、ホンダなどが相次いで導入を表明している「ギガキャスト(Gigacasting)」技術である2。

5.1 ギガキャストの本質:部品点数の劇的な削減

ギガキャストとは、超大型(6,000トン〜9,000トン級)のダイカストマシンを使用し、車体構造(リアアンダーボディなど)を一体成形で製造する技術である。

従来、リアアンダーボディは70〜100点の鋼板プレス部品を溶接して作られていた。ギガキャストでは、これをたった1つのアルミ鋳造部品に置き換える。

この技術転換が金型産業に与える影響は壊滅的かつ創造的である。

- 需要の消滅: 1つの部品になるということは、これまで必要だった70〜100個の「プレス金型」が不要になることを意味する。また、それらの部品を溶接するための治具(ジグ)や検査ゲージも不要となる。これは、中小のプレス金型メーカーにとって市場そのものの消滅を意味する。

- 需要の創出: 一方で、その巨大な部品を作るための「超大型ダイカスト金型」が必要となる。しかし、この金型を作れるメーカーは極めて限られている。

5.2 「選ばれし者」への参入障壁

ギガキャスト用の金型は、従来の金型とは次元の異なる技術的難易度を持つ。

5.2.1 巨大化と重量

ギガキャスト用の金型は重量が100トンを超えることもあり、これを加工・運搬・メンテナンスするための工場設備(超大型クレーン、大型工作機械)が必要となる。これに対応できるのは、資本力のある大手金型メーカーに限られる2。

5.2.2 高度な熱マネジメント(熱解析・冷却技術)

アルミニウム合金を用いた大型一体成形において最大の課題は「歪み」と「品質」である。溶けたアルミが固まる際、部位によって冷却速度が異なると、製品に歪みが生じたり、内部に巣(空洞)ができたりする。

これを防ぐためには、金型内部に冷却水を通す回路を3次元的に配置する「コンフォーマル・クーリング」\などの高度な技術が必要となる2。従来のようにドリルで直線的な穴を開けるだけでは不十分であり、金属3Dプリンター(積層造形)を用いて、金型部品そのものを造形する技術が求められている。ソディックや日本精機などの企業は、この分野での技術開発を加速させている2。

5.2.3 寸法精度の厳格化

従来の製造方法では、個々の部品の精度が多少低くても、溶接工程で微調整(建付け調整)が可能であった。しかし、ギガキャストは一体成形であるため、後工程での調整が効かない。金型の精度がそのまま車体の精度となるため、金型メーカーには「調整不要の完璧な金型」を作り込む能力が求められる。これには、高度な流動解析シミュレーション(CAE)を駆使して、鋳造時の溶湯の振る舞いや熱変形を完全に予測するデジタルツイン技術が不可欠である2。

5.3 業界の二極化と再編

この技術トレンドは、金型業界を明確に二極化させる。

- ギガキャスト対応群(Elite Players): 巨額の投資を行い、解析技術、3Dプリンタ、大型加工機を導入できる企業。リョービ3、コイワイ2、米谷製作所4などがこれに該当する。彼らは単なる「型屋」ではなく、自動車メーカーの開発パートナーとしての地位を確立する。

- 従来型群(Legacy Players): 既存のプレス金型や小型樹脂金型に留まる企業。部品点数の削減に伴い、市場縮小の波に飲まれ、廃業や吸収合併を余儀なくされる。

第6章:主要プレイヤーの動向 – サバイバルに向けた戦略

残存する3,500社の中で、どのような企業が生き残り、将来の自動車産業を支えるのか。具体的な企業の動きからその傾向を読み解く。

6.1 リョービ:独立系ダイカストの雄

リョービは、ダイカストメーカーとして世界的な地位を持ち、ギガキャストへの対応をいち早く進めている3。同社は2025年の本格導入を目指し、試作や技術開発を推進している。リョービのような大手サプライヤーが金型設計から鋳造までを一貫して請け負うことで、OEM(自動車メーカー)は巨額の設備投資リスクを分散できる。これは、従来の「OEM主導」から「サプライヤー主導」へのパワーバランスの変化を示唆している。

6.2 米谷製作所(Kometani):技術特化型SMEの挑戦

中小企業(SME)でありながら、ギガキャスト分野に挑戦しているのが米谷製作所である4。同社は、長年培った金型技術を武器に、大手にはない柔軟性とスピードでニッチな技術課題(特殊な冷却構造など)にアプローチしている。これは、規模が小さくとも、圧倒的な技術的尖りがあれば、ギガキャストのエコシステムに食い込めることを証明している。

6.3 コイワイ:積層造形の活用

コイワイは、金属3Dプリンタ技術を駆使し、複雑な冷却回路を持つ金型部品の製造で存在感を示している2。ギガキャストの成否は「いかに速く、均一に冷やすか」にかかっているため、熱制御のスペシャリストとしての地位は極めて高い付加価値を持つ。

6.4 株式会社MOLDINO:工具からのアプローチ

金型そのものを作るのではなく、金型を加工するための「工具」を提供するMOLDINOもまた、ギガキャスト対応を強化している5。超大型金型を高能率かつ高精度に加工するための工具開発は、金型メーカーの生産性を左右する重要な要素である。このように、周辺産業も含めたエコシステム全体が、ギガキャストに向けてシフトしている。

第7章:将来予測 – 日本の自動車産業はどうなるのか?

金型企業数が3,500社まで減少し、さらにギガキャストへの移行が進む結果、将来の日本の自動車産業はどのような姿になるのか。3つのシナリオを提示する。

7.1 シナリオA:高付加価値ハブとしての再生(楽観シナリオ)

残存する3,500社が高度に筋肉質化し、世界のEV生産における「マザー工場」としての機能を果たすシナリオである。

- 展望: 日本の金型メーカーが、ギガキャスト特有の課題(熱歪み、金型寿命、鋳造サイクルタイム)を解決する技術的ブレイクスルーを達成する。

- 結果: トヨタや日産のEVは、テスラやBYDに比べて「車体精度が高い」「衝突安全性能が安定している」「修理・交換性への配慮がある」といった品質面での差別化に成功する。日本の金型技術はブラックボックス化され、海外生産拠点に対してもマザー金型や技術指導を輸出することで利益を得る構造へと転換する。

- 条件: これには、OEMとサプライヤー間の「下請け関係」から「対等な開発パートナー関係」への意識改革、および政府による中小企業の設備投資支援(金属3Dプリンタ導入補助など)が不可欠である。

7.2 シナリオB:産業基盤の空洞化と組立拠点化(悲観シナリオ)

コストプッシュインフレと価格転嫁の不全1が解消されず、技術力のある中堅金型メーカーまでもが倒産・廃業に追い込まれるシナリオである。

- 展望: 国内でギガキャスト用金型を調達できなくなり、OEMは中国や欧州の金型メーカーに依存せざるを得なくなる。中国の金型メーカーは、自国の巨大なEV市場を背景に、すでにギガキャストの実績を積み重ねており、コストと納期の両面で日本を凌駕する可能性がある。

- 結果: 日本の自動車工場は、海外から輸入した金型と部品を組み立てるだけの場所となり、「モノづくり」の競争力の源泉である生産技術の蓄積が失われる。開発リードタイムは長期化し、日本車の国際競争力は低下する。

7.3 シナリオC:ハイブリッド・インテグレーション(現実的シナリオ)

全ての車種がギガキャストになるわけではなく、適材適所のハイブリッド構造が進むシナリオである。

- 展望: 高級EVや大量生産車にはギガキャストが採用される一方、少量生産車や内燃機関車には従来のプレス・溶接構造が残る。また、EVの軽量化のために、CFRP(炭素繊維強化プラスチック)や樹脂部品の需要が増大する。

- 結果: 3,500社の内訳として、ギガキャスト対応の「超大型金型メーカー」と、マルチマテリアル(異種材料接合)に対応する「高機能樹脂・複合材金型メーカー」が生き残る。汎用的なプレス金型メーカーはさらに減少するが、専門特化したニッチトップ企業は高収益を維持する。

第8章:結論と提言

日本の金型産業が12,000社から3,500社へ縮小した事実は、日本の自動車産業が「量の時代」から「質の転換期」へと移行したことを示している。この減少自体を悲観する必要はない。かつての12,000社体制は、内燃機関車の複雑なすり合わせには必要だったが、部品点数が激減するEV時代には構造的に維持不可能だからである。

しかし、現在進行している「コスト転嫁不能による倒産」1は、必要な産業基盤までをも破壊する危険な兆候である。将来の日本の自動車産業が競争力を維持できるかどうかは、以下の3点にかかっている。

- サプライチェーンの再評価と適正価格の実現:

自動車メーカーは、金型メーカーを単なるコストセンターとしてではなく、EV性能(航続距離、安全性、生産効率)を左右するコア技術の保有者として再評価しなければならない。エネルギーコストや原材料費の上昇分を適切に価格に反映させる仕組みを構築し、サプライヤーの投資余力を確保することが急務である。 - ギガキャスト技術の日本的昇華:

テスラ方式の模倣ではなく、日本が得意とする材料工学や熱制御技術を融合させた「次世代ギガキャスト」を確立する必要がある。これには、リョービやコイワイ、米谷製作所といった技術志向の企業群と、大学・研究機関、そしてOEMが一体となったオールジャパン体制での技術開発が求められる。 - デジタルツインと匠の融合:

3,500社まで減少した人的リソースを補うためには、デジタル技術(AI、シミュレーション)の活用が不可欠である。しかし、最終的な金型の仕上げや微細な調整には、依然として熟練の感覚が必要な領域が残る。デジタルで効率化しつつ、人間の感性をデータ化してAIに学習させるような「デジタル・タクミ(Digital Takumi)」の育成が、他国との差別化要因となる。

結論として、将来の日本の自動車産業は、現在の「広くて浅い」裾野を持つ構造から、「狭いが極めて深い」専門性を持つ少数精鋭のサプライヤーネットワークによって支えられる構造へと変貌するだろう。

その過程で痛み(企業の淘汰)は避けられないが、この変革を乗り越えた先にのみ、日本車が再び世界をリードする未来が開かれる。3,500社という数字は、終わりではなく、新しい筋肉質な産業構造へのスタートラインであると捉えるべきである。

参考文献・データソース識別子

本レポートの分析は、以下のリサーチスニペットに基づいている。

- ギガキャスト技術と影響: 2

- 金型産業の倒産・廃業動向: 1

- 企業の具体的取り組み(リョービ、米谷製作所など): 2

引用文献

- 「モノづくり」の立役者 金型産業が苦境「倒産・廃業」4年連続増加 金型メーカーの6割が「業績悪化」、コストアップを転嫁できず苦境 | 株式会社帝国データバンクのプレスリリース – PR TIMES, 12月 23, 2025にアクセス、 https://prtimes.jp/main/html/rd/p/000001164.000043465.html

- EV製造を支えるギガキャストとは?各自動車メーカーの動向も解説 – オートモーティブ ワールド, https://www.automotiveworld.jp/hub/ja-jp/blog/article07-gigacast.html

- リョービ ギガキャスト試作始動 | 金型しんぶんONLINE, 12月 23, 2025にアクセス、 https://kanagata-shimbun.com/202504_ryobi/

- 株式会社米谷製作所【金型分野の将来を見据え、培ってきた技術力を武器にギガキャストに挑戦。】, https://www.nico.or.jp/sien/senmonka/79122/

- ギガキャストに対応、超大物金型の加工に挑む|事例 – MOLDINO, https://www.moldino.com/cases/detail/?nid=20250725130933